- 工联网

- 2021年8月30日 08:46

11. 参与工业互联网大数据中心建设。鼓励省内企业与国家工业互联网相关管理机构、咨询机构开展业务合作,积极参与工业互联网大数据分中心建设。利用国家工业互联网大数据中心在数据采集、汇聚、应用等方面优势,用数据成果指导我省工业企业转型升级和高质量发展。

12. 提升工业互联网平台应用服务能力。鼓励企业将基础工艺、控制方法、运行机理等工业知识软件化、模型化,加快工业机理模型、知识图谱建设,积极应用云仿真、数字孪生、数据加工、故障预测与健康管理(PHM)等专业技术。构建平台数据字典互认机制,统一工业数据、算法模型、微服务等调用接口,推动平台间数据互联互通,打造协同发展、多层次系统化平台体系。

13. 深化“工业互联网+安全生产”。深化5G、人工智能、数字孪生等新一代信息技术的创新应用,加快安全生产基础设施改造升级。针对原材料、危险化学品、矿山等重点行业领域,构建基于工业互联网的安全生产感知、监测、预警、处置及评估体系,建立风险特征库、失效数据库、安全生产评估模型和工具集,支撑制造业的数字化、网络化、智能化转型,形成全新的工业生产制造和安全管理模式,提升工业生产本质安全水平。以安全生产数据的集聚为抓手,加快企业研发设计、生产制造、经营管理、运维服务、节能减排等方面数据集聚和创新应用。

(五)推广应用新模式

鼓励企业探索实施数字化管理、平台化设计、网络化协同、智能化制造、个性化定制、服务化延伸等新模式新业态,在各垂直细分行业领域形成一批可复制可推广的典型模式和应用场景。

14. 实施数字化管理。推动重点行业企业打通内外部“数据孤岛”,基于海量数据的融通汇聚和分析挖掘,打造数据驱动、敏捷高效的经营管理体系,推进可视化管理模式普及,开展动态市场响应、资源配置优化、智能战略决策等新模式应用探索,持续完善数据应用生态,充分发挥数据要素价值。

15. 应用平台化设计。支持企业依托工业互联网平台创新产品研发设计方式,在云端构建产品研发的统一协同工作环境,发展平台化、虚拟化仿真设计工具,实现高水平高效率的轻量化设计、并行设计、敏捷设计、交互设计和基于模型的设计,提升企业研发质量和效率,推动设计和工艺、制造、运维一体化。

16. 加强网络化协同。支持龙头企业基于互联网手段,共享供应链上下游企业和合作伙伴等各类信息,通过网络化平台汇聚设备、技术、数据、模型、知识等各类分散资源,打造贯通供应链、覆盖多领域的网络化配置体系,实现网络化协同设计、协同生产、协同服务,推动生产方式由线性链式向协同并行转变,持续提升生产效率。

17. 发展智能化制造。鼓励省属国有企业带头应用5G、大数据、人工智能等数字化技术,以质量改进、效率提升为目标,开展生产制造全过程数字化改造,推动生产管理与生产制造的可视化监测和自动化控制,实现流程动态优化和精准决策,提高生产效率、产品质量和安全水平。

18. 推广个性化定制。鼓励消费品、装备、钢铁等行业企业利用互联网采集并对接用户个性化需求,通过研发、生产、服务和商业模式之间的数据贯通,打造模块化组合、大规模混线生产等柔性生产体系,实现产品个性化设计、生产、销售及服务的制造服务模式,促进消费互联网与工业互联网打通,打造需求驱动、柔性制造、供应链协同的新模式。

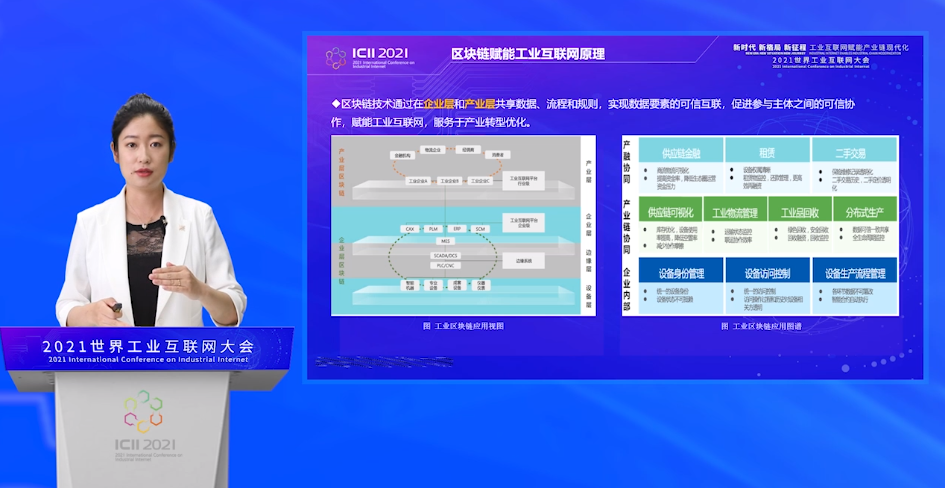

19. 拓展服务化延伸。支持装备制造企业搭建产品互联网络与服务平台,从以加工组装为主向“制造+服务”转型,从单纯出售产品向出售“产品+服务”转变,聚焦制造业价值链高端环节,开展基于数字孪生、人工智能、区块链等技术的产品模型构建与数据分析,打造设备预测性维护、装备能效优化、产品衍生服务等模式,提升服务型制造的专业化和精细化水平。

(六)创新融合产业生态

积极推进两化融合管理体系贯标,促进基础电信企业与工业互联网企业对接合作,实现5G对工业互联网的模式和业态创新;加强工业互联网在园区的深化应用;强化国有企业的示范引领作用,带动中小企业融通发展。